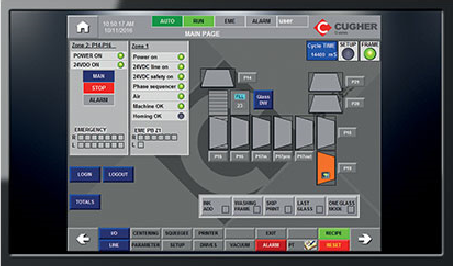

Software dedicato (Sistema PLC/HMI), realizzato espressamente per gestire la linea, consente il controllo totale della linea e svolge il monitoraggio delle parti, gestendo tutte le situazioni di emergenza.

Adeguati pannelli di controllo della linea consentiranno agli operatori di controllare l’area di stampa e la linea di movimentazione.

Il pannello principale mostra una vista grafica delle posizioni esatte degli vetri sulla linea di movimentazione (sistema di tracciamento delle parti), dando agli operatori un’idea perfetta della situazione della linea e la capacità di gestire tutte le situazioni.

PLUS

SUPERVISORE DI LINEA

Questo sistema permette di vedere la linea nel suo insieme, con tutte le informazioni per il tracciamento delle parti, al suo interno sono memorizzate le ricette (parametri di lavoro della macchina e dell’essiccatore ecc …). Grazie al Supervisore di linea è possibile automatizzare il cambio formato. Nella stazione di supervisione è possibile memorizzare migliaia di ricette di modelli in vetro.

TRACCIAMENTO DELLE PARTI

È la possibilità di tracciare il vetro lungo tutta la linea e contiene tutte le informazioni principali come il tipo di vetro (interno, esterno, accoppiato), il numero di serie del vetro e altre informazioni relative alla gestione all’interno della linea.

DIAGNOSTICA

RISOLUZIONE DEI PROBLEMI

TUTTI I PARAMETRI DENTRO LA RICETTA

È possibile memorizzare fino a 200 ricette diverse, che possono essere richiamate dal pannello operatore, per impostare automaticamente la macchina per vetri differenti. Possibilità di estendere il numero di ricette memorizzate (incluse nel Sistema Supervisore di Linea). I parametri operativi generali delle macchine e degli essiccatori sono memorizzati nel nostro sistema PLC/HMI che consente un rapido cambio del modello di vetro.

SISTEMA DI ASSISTENZA REMOTA

Sistema di assistenza remota Il Sistema di assistenza remota consiste in un hardware dedicato che verrà connesso direttamente al PLC della macchina da stampa, e consente di eseguire una connessione remota con la linea di stampa. Il sistema necessita solamente di essere connesso alla rete LAN oppure ad internet. La presenza di questo sistema consente di ricevere supporto dagli ingegneri software di Cugher senza la necessità di un PC dedicato (con tutte le licenze software installate!). Non è necessario il lavoro dell’operatore per connettere il PC e lanciare il software. Utilizzando il sistema di assistenza remota sarà possibile intervenire a distanza sui parametri della linea e fornire supporto ai tecnici del Cliente in caso di necessità. Non è richiesta alcuna installazione aggiuntiva.